在当下科技飞速发展之际,半导体作为现代电子信息技术基石迅猛演进,其芯片广泛用于各类设备,性能优劣直接关乎设备功能与效率。芯片尺寸缩小、集成度提高,半导体生产对精度、质量控制近乎苛刻,细微瑕疵就可能引发芯片失效,影响产品性能与良品率,传统人工检测难以应对,效率低且准确性、一致性差。此时,机器视觉检测技术诞生,宛如半导体行业 “新眼睛”,是精准检测与质量控制关键,融合多领域技术,用图像传感器采集信息,经处理、分析、比对后精准决策或执行动作,在半导体制造各环节起着关键作用。

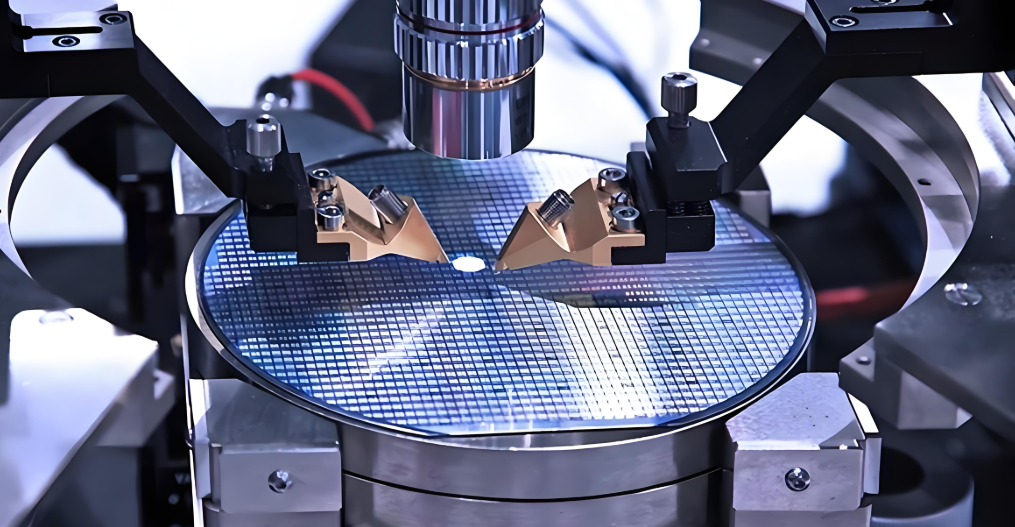

半导体生产如同精密微观制造 “交响乐”,从硅锭生长起,需严控温度等因素确保晶体完美,硅锭切割成晶圆片后,经清洗、氧化、光刻、蚀刻、离子注入等精细处理,光刻是核心环节,对光刻设备精度、稳定性要求极高,微小光线偏差或设备振动就可能影响芯片性能,芯片制造完成后要封装测试,给芯片 “穿铠甲” 并检测,整个流程上千道工序紧密相连,任一环节出问题都影响最终质量。

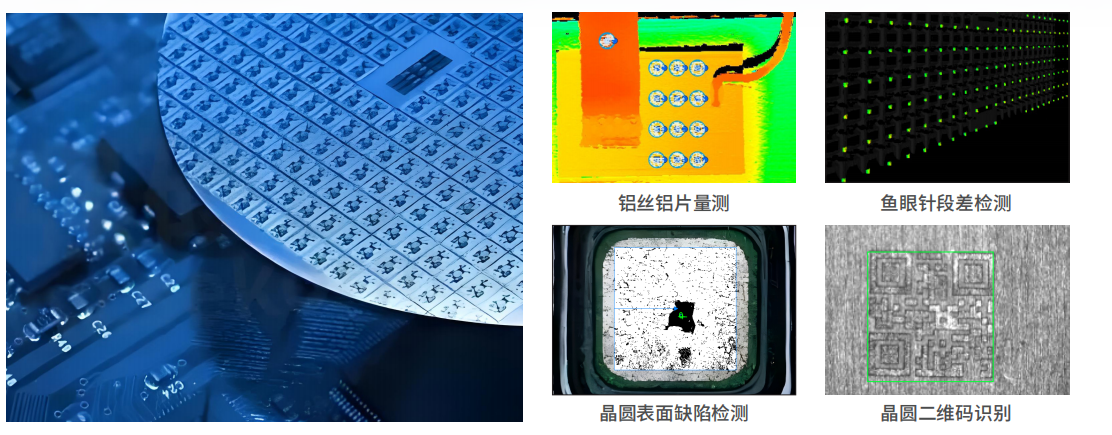

半导体生产中质量问题频发,晶圆表面缺陷如裂纹、气泡、杂物,会影响芯片性能、可靠性、散热及引发短路;芯片表面印字和条码错误,承载重要信息,出错会致生产管理混乱、兼容性问题;管脚尺寸偏差,影响芯片电气与机械性能,连接不良会出现接触电阻增大等问题。

机器视觉检测似 “图像魔法”,通过工业相机等图像采集设备捕捉半导体元件图像,设备高分辨率传感器与优质镜头能精准记录微米级细节,图像传至处理单元,经去噪、校正亮度对比度色彩等预处理后,用边缘检测等算法提取特征信息,如同元件 “指纹”,再与标准模板比对,判断元件是否有缺陷及缺陷详情,有问题即报警反馈给生产控制系统。

与人工检测相比,机器视觉检测优势显著。精度上,人眼受限难测微小缺陷、尺寸偏差,机器视觉凭借高精度设备与算法能检测微米极缺陷,精度甚至更高;速度上,人工检测难满足半导体生产线高速需求,易疲劳致效率、质量下降,机器视觉每分钟可处理数百、数千元件,速度是人工数倍、数十倍;稳定性、一致性上,人工受主观因素、疲劳影响,机器视觉严格按预设程序标准检测,结果稳定一致。

晶圆生产细微缺陷会致芯片失效,该平台用高分辨率相机与特殊镜头、自主研发算法,精准识别晶圆裂纹、气泡、杂物等缺陷,某企业引入前人工检测漏检率高、良品率低,引入后缺陷检测准确率超 99%,良品率提升 15 个百分点,降成本提竞争力。

芯片表面印字和条码关乎产品追溯与管控,平台图像识别算法全方位检测,识别内容、字体、条码完整性等,能检位置偏移、模糊、信息错误,助力企业全程追溯,某企业借此提升产品质量与客户满意度。

管脚影响芯片性能,平台高精度测量算法与图像处理技术,高精度测量管脚长度、宽度等尺寸参数与形状等几何特性,某电子设备制造企业曾因管脚尺寸偏差故障多,引入后故障率从 5% 降至 0.5% 以下。

芯片中元件位置、焊点、线路关乎电气性能与稳定性,平台分析芯片图像,判断元件位置正误、焊点参数、线路状况,某封装测试企业使用后不良率降 30%,生产效率提 50%。

硅片定位精度影响后续工序与产品质量,某硅片制造企业此前定位精度不足致效率低、次品率高,引入汇萃通用智能高速机器视觉平台后,定位精度控制的更加精准,生产效率提 30%,次品率从 8% 降至 2% 以下。

晶圆切割前瑕疵检测、标记重要,某半导体制造企业人工检测局限大,误切割多、浪费大,引入该平台后短时间全面扫描,检测准确率超 99.5%,标记瑕疵,废品率降 50%。

芯片分装和封装时锡球、锡膏质量关键,某芯片封装企业此前检测手段有限、不良率高,引入平台后,不良率从 10% 降至 3% 以下,提升质量、减少售后成本。

未来机器视觉检测技术在半导体行业前景广阔。精度上,随半导体技术发展,将向更高精度迈进,靠先进光学镜头、高分辨率传感器与优化算法保障产品质量;智能化上,融合人工智能等,不仅检缺陷,还能析因提建议、自我学习优化,适应工艺变化;还将与自动化、大数据、物联网技术深度融合,实现全自动化控制、数据支持决策、远程监控管理,助力半导体行业创新发展。

返回顶部

在3C行业精密制造中,点胶工序易出现断胶、偏胶、漏胶等缺陷,传统检测难以满足高精度需求,需通过视觉技术实现自动化、高效的质量控制。

半导体硅片作为芯片制造的核心基材,其表面和内部缺陷直接影响芯片良率与性能。传统人工检测受限于精度(仅能识别微米级缺陷)和效率(单次检测需数十分钟),已无法满足先进制程(如 3nm 以下工艺)对硅片质量的严苛要求。机器视觉检测技术凭借亚微米级精度(可达 0.1μm)、全表面 100% 覆盖检测和分钟级快速成像分析能力,成为半导体产业链中关键的质量管控手段。

汇萃智能的热成像铝箔封口检测机作为一种先进的视觉检测设备,通过红外热成像技术,能够高效准确地检测铝箔封口的质量,从而确保产品的包装质量。

在现代化的生产线上,产品的标识至关重要。无论是生产日期、批次号还是产品代码,都需要清晰、准确地展示出来。例如,在药品和食品制造行业中,其包装上的生产日期是确保药品和食品安全性和合规性的关键信息之一。这就离不开喷码技术和机器视觉检测技术的紧密结合。本文将为您详细介绍几种常见的喷码技术及其如何通过机器视觉检测来确保标识质量,并结合实际应用场景进行说明。