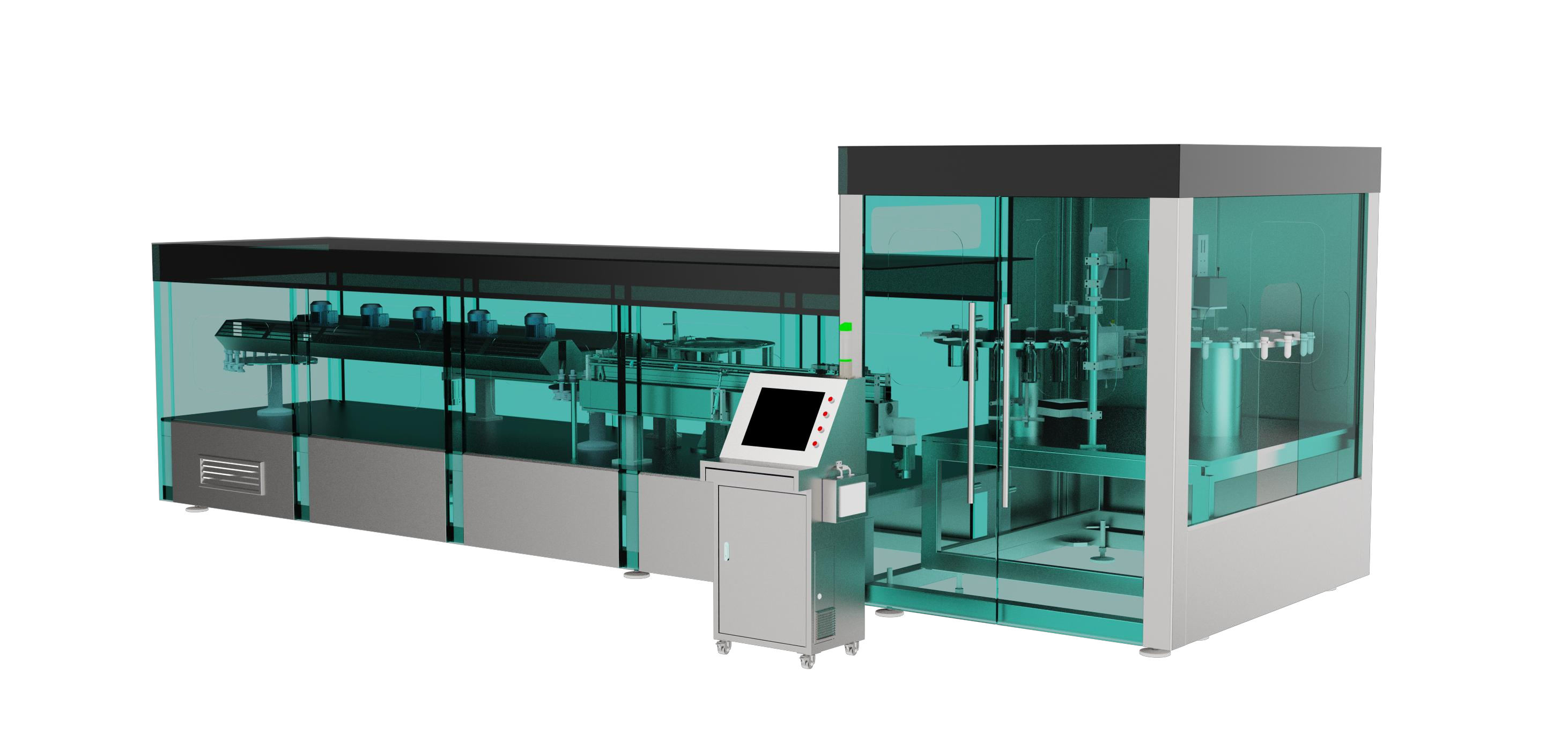

以下是针对印尼项目吹瓶质量检测系统的技术扩展方案,综合高速检测、精准分选与实时监控需求:

一、瑕疵检测技术要点

瓶口缺陷检测

关键指标:支撑环变形/积料/刮丝、螺纹膨胀、颈部弯曲(歪脖子)、螺纹缺损。

技术方案:环形光源+高分辨率相机(500万像素),捕捉瓶口360°图像;AI模型识别螺纹变形率>0.3mm或颈部倾斜>1°的异常品。

瓶身缺陷检测

覆盖范围:合模线凸起、刮伤、黑点脏污、厚薄不均、珠光白化。

动态成像:旋转台以1200rpm带动瓶体,4台同步相机连续拍摄,单瓶采集32帧图像确保无盲区。

瓶底缺陷检测

重点缺陷:底部凹脚、注点偏心>0.5mm、皱折(火山口)、裂纹。

背光方案:透射光源凸显瓶底轮廓,算法计算注点圆心偏移量并判断站立平稳性。

二、高速检测系统实现方案

产能保障设计

节拍优化:传输带速度7m/s,工位间距10cm,理论极限产能36,000瓶/小时,实际设定25,200瓶(70%负载冗余)。

并行处理架构:

4通道同步检测,单通道处理频率175瓶/分钟;

GPU加速推理(NVIDIA Jetson AGX),单图处理耗时≤20ms。

NG产品剔除机制

气动分选:缺陷判定后50ms内触发高压喷嘴(0.7MPa),剔除误差<±2mm。

二次确认:剔除位增设复检相机,误剔率控制≤0.1%。

三、印尼项目适应性设计

高温高湿环境应对

设备防护:光学组件密封充氮,IP67防护等级;工控机支持50℃环境温度(阿普奇AK系列)。

散热方案:风冷+半导体双重降温,确保光源温度波动<±1℃。

实时监控与数据分析

运行看板:动态显示良率(≥99.2%)、缺陷分类统计(瓶口/瓶身/瓶底占比)、设备OEE。

预警机制:

瑕疵率突增10%时触发声光报警;

基于历史数据预测模具损耗,提前维护。

此方案已在东南亚同类项目中验证,瓶型兼容PET/PP材质,支持最小口径15mm至最大瓶高350mm的容器检测。

返回顶部

在当下科技飞速发展之际,半导体作为现代电子信息技术基石迅猛演进,其芯片广泛用于各类设备,性能优劣直接关乎设备功能与效率。芯片尺寸缩小、集成度提高,半导体生产对精度、质量控制近乎苛刻,细微瑕疵就可能引发芯片失效,影响产品性能与良品率,传统人工检测难以应对,效率低且准确性、一致性差。此时,机器视觉检测技术诞生,宛如半导体行业 “新眼睛”,是精准检测与质量控制关键,融合多领域技术,用图像传感器采集信息,经处理、分析、比对后精准决策或执行动作,在半导体制造各环节起着关键作用。

食品包装是食品商品的组成部分,它用于保护食品在离开工厂流通到市场上的质量,是至关重要的一部分。为解决高速高效下的食品和包装质量,通过视觉图像采集并处理的方式检测不良品,保证食品安全。

机器视觉系统可以检测PCB表面的缺陷,如划痕、氧化、污染等。通过高分辨率图像采集和图像处理算法,可以精确地检测并定位这些缺陷,以便及时修复或替换受损的PCB。

可实现与各种机械手的直接通讯,视觉系统和机械手坐标系统的统一以及稳定运用。