机器人上料技术作为工业自动化的关键环节,通过融合机械、电子、视觉、控制等多学科技术,实现了物料的精准抓取等操作。其复杂性体现在系统集成度高、技术要求严苛以及对多样化生产场景的适应性上。以下从技术组成、工作流程、关键技术及应用场景等方面进行详细解析。

机器人上料系统通常由以下核心部分构成:

1. 工业机器人本体

采用多关节机器人(如 6 轴机器人)、SCARA 机器人(平面关节型)或 DELTA 机器人(并联结构)等,根据物料重量、运动范围及精度需求选择。例如,汽车制造中常用负载大的 6 轴机器人搬运车身部件,而 3C 电子行业则倾向于高速高精度的 SCARA 机器人。

2. 末端执行器

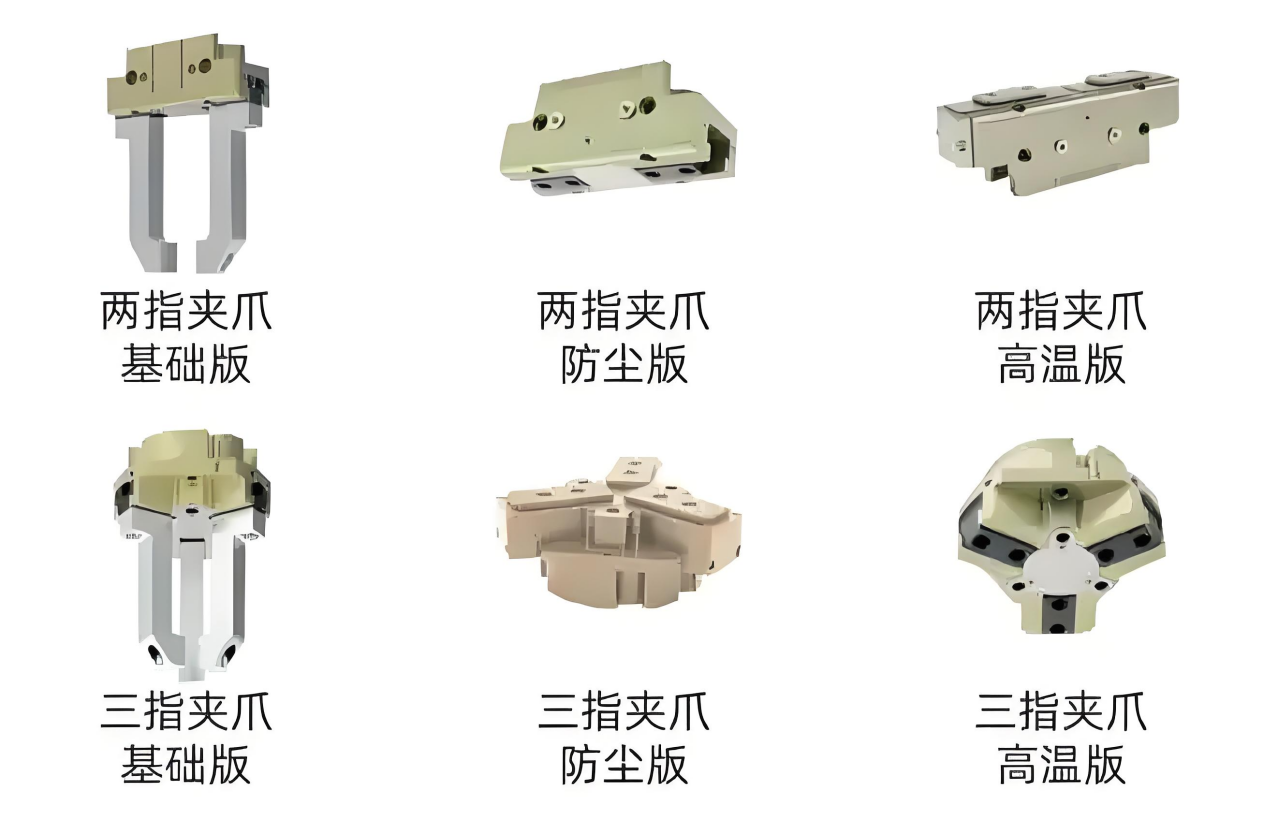

直接与物料接触的装置,包括:

夹爪:适用于规则形状、有抓取点的工件,如金属零件、电子产品外壳,通过气动或电动控制夹持力。

吸盘:利用真空吸附轻薄或表面光滑的物料,如玻璃、塑料板材、液晶面板。

电磁铁:针对铁磁性材料,如冲压件、铁板,通过通断电流控制吸附与释放。

定制工具:如针对异形工件的专用夹具,或集成传感器的智能末端执行器,实时反馈抓取状态。

3. 视觉与传感系统

视觉系统:通过 2D 相机、3D 激光扫描仪或结构光传感器获取物料位置、姿态及表面特征,结合图像处理算法(如边缘检测、模式识别)实现精准定位。

力 / 力矩传感器:安装于机器人腕部或末端执行器,监测抓取过程中的力反馈,防止过载或损伤脆弱物料。

接近传感器:辅助判断物料是否到位,提升抓取可靠性。

4. 控制系统

基于机器人控制器(如 ABB IRC5、Fanuc R-30iB),集成运动规划、路径优化及与外围设备的通信功能。通过编程或示教方式定义机器人动作,支持离线仿真与在线调试。

5. 安全防护装置

包括光栅、安全围栏、急停按钮等,确保人机协作或高速运行时的生产安全。

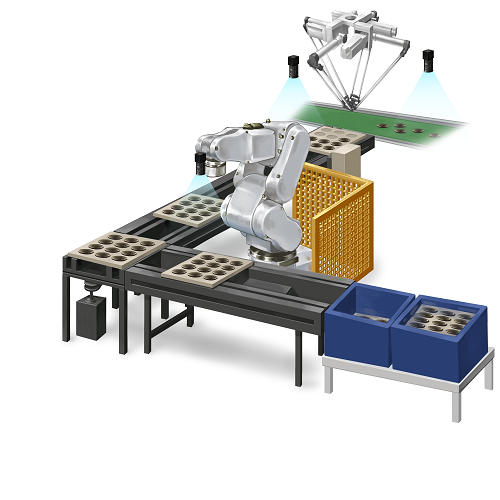

1. 物料识别与定位

视觉系统对料仓、输送带上的物料进行扫描,通过图像分析确定物料的位置、姿态及是否存在缺陷。例如,在汽车零部件上料中,3D 视觉可快速识别杂乱堆放的零件,并计算最佳抓取点。

2. 路径规划与运动控制

控制器根据物料位置和目标工位,生成无碰撞的运动轨迹。采用轨迹优化算法(如时间最优、能耗最优)提升效率,同时通过伺服驱动系统实现毫米级精度的运动控制。

3. 抓取与搬运

末端执行器根据预设参数(如夹持力、吸盘真空度)执行抓取动作。力传感器实时监测接触力,确保抓取稳定且不损伤物料。搬运过程中,机器人以平滑的加速度和速度运行,减少振动。

4. 精准放置与反馈

将物料准确放置到目标位置(如加工工位、装配夹具),通过视觉或传感器确认放置精度。若存在偏差,系统自动调整后续动作,形成闭环控制。

1.视觉引导技术

2D 视觉:适用于平面上的物料定位,通过模板匹配或特征点检测快速识别。

3D 视觉:利用点云数据重建物体三维模型,解决复杂姿态或遮挡问题,广泛应用于无序抓取场景。

深度学习算法:通过训练神经网络,提升对复杂物料(如表面反光、颜色多样)的识别准确率。

2.柔性抓取与力控制

采用自适应夹爪或软体机器人技术,适应不同形状和尺寸的物料。

力控算法根据物料材质(如易碎的玻璃、柔软的橡胶)动态调整抓取力度,避免物理损伤。

3.动态路径规划

结合实时传感器数据,机器人可在运动过程中动态避障或调整路径,适应生产环境的变化(如临时插入的物料、设备故障)。

4.系统集成与通信

机器人上料系统需与生产线其他设备(如数控机床、 conveyor belt)及上位机系统(如 MES、PLC)无缝集成,通过工业以太网、PROFINET 等协议实现数据交互与协同作业。

四、典型应用场景

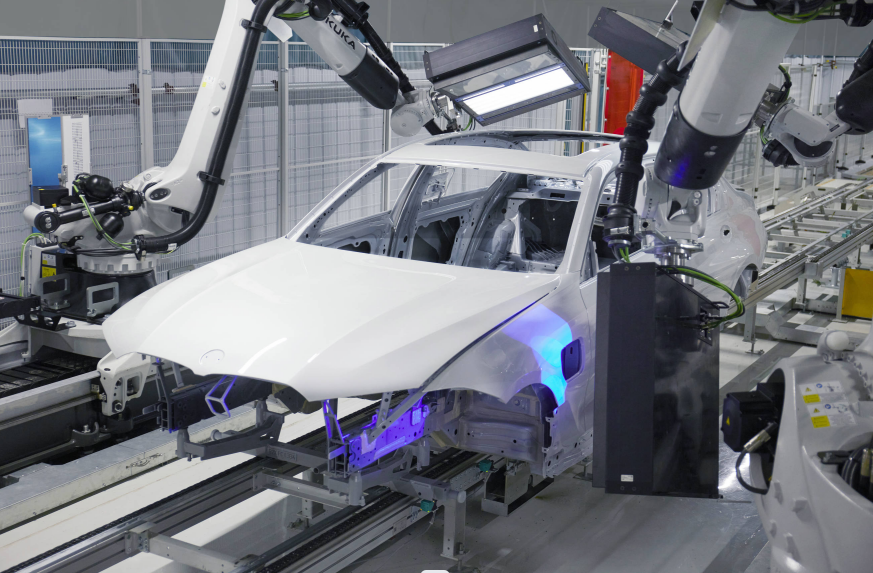

1.汽车制造

抓取车身冲压件并移送至焊接工位,利用 3D 视觉处理不规则工件的定位。

搬运发动机缸体、变速箱等重型部件,机器人负载能力可达数百公斤。

2.3C 电子

精密组装中,SCARA 机器人高速拾取微小电子元件(如芯片、电阻)并贴装到电路板上,定位精度达 ±0.05mm。搬运液晶面板时,真空吸盘确保无接触损伤,配合视觉系统校正位置偏差。

3.航空航天

大型复合材料部件,机器人通过力控技术轻柔抓取,避免材料变形。在发动机叶片加工中,机器人将叶片精准定位到磨床夹具,保障加工精度。

4.物流与仓储

自动化仓库中,AGV 机器人搭载机械臂,实现货物的无序抓取与货架上架,提升仓储效率。

智能化与自主决策

引入 AI 与机器学习算法,使机器人具备自主学习能力,适应小批量、多品种的柔性生产需求,减少人工干预。

轻量化与协作化

开发轻量化机器人与协作机器人(Cobot),实现人机共融,在共享工作空间中灵活完成上料任务。

高精度与高速度

结合高速视觉与动态控制算法,提升机器人在高速生产线中的响应速度与定位精度。

绿色节能

优化机器人运动轨迹与驱动系统,降低能耗,同时采用环保材料制造末端执行器,减少对环境的影响。

机器人上料技术通过不断创新与跨学科融合,正成为工业自动化向智能制造升级的核心驱动力。其复杂性与灵活性使其能够应对未来制造业的多样化挑战,为实现高效、精准、柔性的生产模式奠定坚实基础。

返回顶部

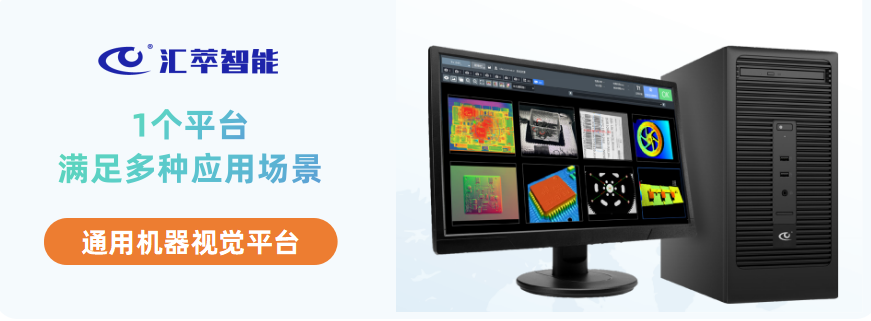

传统人工检测依赖肉眼判断,不仅效率低(单条产线需 3-5 人)、漏检率高(尤其对微小缺陷识别率不足 60%),还难以适应高速生产线(≥30 袋 / 分钟)的节拍需求。而汇萃智能的软包装热封口缺陷视觉检测技术,通过 “光学成像 + 智能算法” 的协同,实现了缺陷检测的 “高精度、高速度、全流程” 管控,成为软包装行业品质升级的核心解决方案。

作为国家级专精特新重点 “小巨人” 企业,汇萃智能深耕机器视觉领域十余年,自主研发的视觉检测软件体系,以 HCVisionQuick 通用智能软件为核心,搭配 HCAI 深度学习训练平台与 HCVisionLib 视觉算法库,构建起 “采集 - 分析 - 决策 - 应用” 全链路智能检测能力,已在半导体、3C、包装、医药、汽车等多行业 2600 余家企业落地应用,成为制造业智能化升级的核心支撑。

值此中秋国庆双节同庆之际,汇萃智能衷心感谢您一直以来的信任与支持!祝您节日愉快,阖家幸福!

今天是 2025 中国国际工业博览会 - 工业自动化展的第二天,上海国家会展中心内人气持续攀升。汇萃智能位于5.1 馆・B118的展位前,更是迎来一波又一波咨询热潮 —— 从制造业企业负责人到技术工程师,大家围绕我们展出的 AI 视觉检测设备与解决方案展开深入交流,现场演示、技术答疑、需求对接轮番上演,热闹非凡。